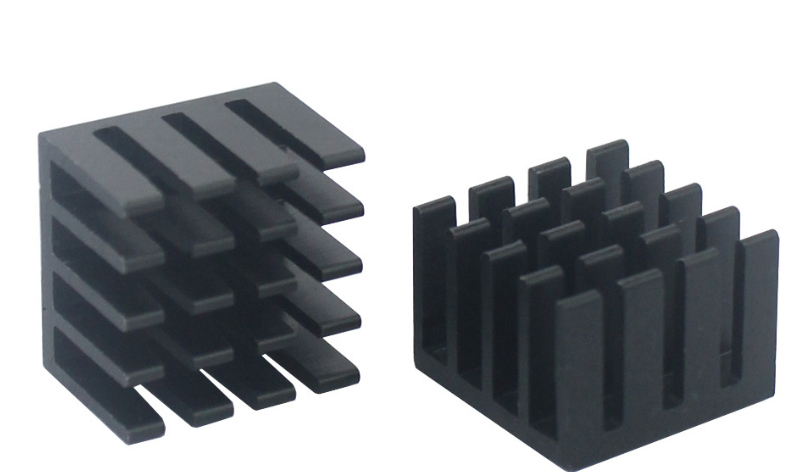

車間里,質檢組長老王正舉著放大鏡的手微微發抖——這已是今天第4片被客戶退回的散熱片。

“鍍層0.03mm的氣泡,流水線抽檢時怎么就漏了呢?”

而3公里外的某工廠,同樣的散熱片正以每秒50片的速度通過檢測機,0.01mm的裂紋在AI眼中如同黑夜里的閃電般刺眼。

當全球電子廠還在為散熱片漏檢導致的芯片過熱、產品召回焦頭爛額,深度學習技術已掀起一場質檢革命:讓曾經逃過肉眼、放大鏡甚至傳統機器的缺陷,徹底無所遁形。

人工檢測的“死亡盲區”:為什么99%的良率依然不夠?

散熱片缺陷檢測如同在頭發絲上雕花:

變形超標0.05mm → 芯片接觸面空隙 → 熱阻飆升30%

微小毛刺未被發現 → 刺穿導熱硅脂 → 局部高溫燒毀

鍍層微孔堵塞 → 散熱效率折半 → 芯片壽命腰斬

某品牌手機曾因散熱片虛焊未檢出,引發大規模過熱關機,損失超2億。質檢員再敬業,也難逃三大致命傷:

肉眼極限:>0.1mm缺陷開始漏檢

狀態波動:連續工作2小時,漏檢率飆升5倍

標準模糊:“輕微劃痕”全憑主觀判斷

破局利器:深度學習的“火眼金睛”如何煉成?

我們的視覺檢測機搭載的AI質檢系統,本質是位經超嚴酷訓練的“缺陷獵手”:

>>> 百萬級缺陷“喂”出的工業大腦

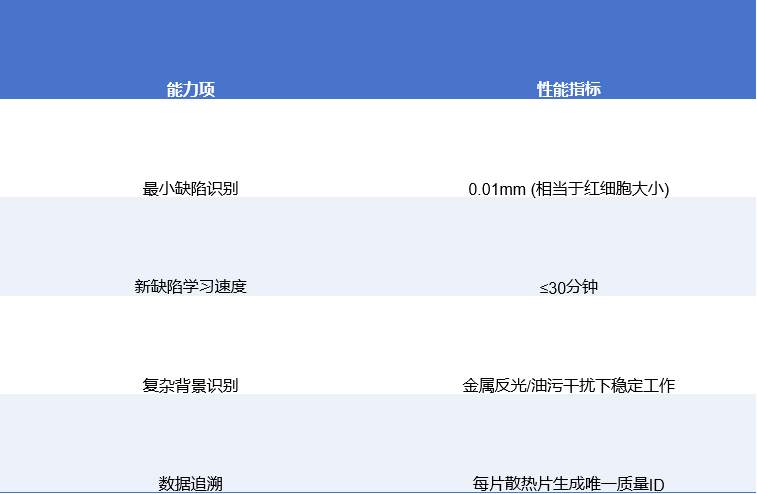

? 學習27萬張帶標簽的缺陷圖片(包含0.01mm級微裂紋、鍍層脫落等隱形殺手)

? 自主建立128維特征模型,比老師傅的經驗標準精細100倍

>>> 動態進化的檢測邏輯

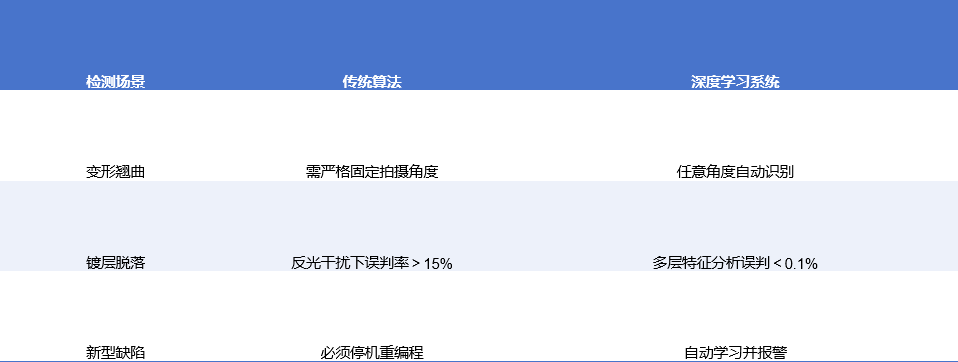

傳統機器視覺|固定算法:只能識別預設缺陷類型

深度學習系統|自主進化:新缺陷出現→自動標注→模型迭代升級

>>> 透視級檢測能力

[檢測對比示例]

人工肉眼: ▁▁▁▁▂▂▂▃▃ (可識別>0.1mm缺陷)

傳統視覺機: ▁▁▂▂▃▃▄▄▅ (可識別>0.05mm缺陷)

深度學習系統:▁▁▁▂▂▃▃▄▄▅▅▆▆▇ (鎖定0.01mm級缺陷)

產線實戰:從“救火隊員”到“隱患先知”的蛻變

浙江某汽車電子廠引入深度學習檢測機后:

漏檢歸零:連續6個月未發生散熱片相關客訴

成本砍半:淘汰20人質檢班組,設備投資8個月回本

工藝反哺:AI生成缺陷熱力圖,定位沖壓模具磨損問題

“最震撼的是發現一批‘隱形殺手’,”生產總監指著報告說:

“肉眼看著完好的散熱片,AI揪出0.02mm微裂紋——這批貨若流出,裝到新能源汽車電控上,三年后必現過熱故障!”

為什么傳統機器視覺敗給深度學習?

這正是深度學習的顛覆性力量:

它不依賴預設規則,而是像人腦一樣理解“什么是缺陷”,甚至超越人腦的精度與穩定性。

電子制造商的生死選擇題

當芯片功率密度以每年20%遞增:

? 消費電子:散熱失效=性能縮水=用戶流失

? 工業設備:過熱停機=產線癱瘓=百萬損失

? 汽車電子:熱失控=安全危機=品牌毀滅

繼續依賴人工抽檢,等同于在火山口建工廠。

行動窗口:

即刻領取 【深度學習質檢體驗套裝】

① 免費獲得《散熱片缺陷AI殲滅戰》實戰手冊(含5大隱形缺陷圖譜)

② 預約工程師帶缺陷樣本上門演示——讓AI現場揪出您從未發現的隱患!

③ 獲取定制化升級方案:從人工檢測→全智能質檢的平滑過渡路徑

散熱片上的一個漏網缺陷,可能就是百萬召回的開始。

當您的質檢員還在用放大鏡對抗微米級瑕疵時,領先者已部署永不疲倦的“AI缺陷哨兵”。

點擊提交需求,獲取專屬試檢方案

(前20名贈價值5000元《散熱片致命缺陷實物標本集》)

“深度學習的價值不在于替代人眼,而在于看見人類看不見的危險。

我們給每片散熱片發放‘數字體檢報告’,就是為電子設備簽發‘熱安全通行證’。”

——智能質檢實驗室首席工程師 陳博士

技術參數表

這不是一次設備升級,而是一次質量防御體系的代際躍遷。

告別救火式售后,用深度學習的“預見性防護”,讓散熱片缺陷徹底無所遁形。